Brusný kotouč

Broušení kol jsou vyrobena z přírodních nebo syntetických abrazivních minerálů spojených dohromady v matrici, aby vytvořily kolo. I když takové nástroje mohou být známé těm, kteří mají domácí workshopy, široká veřejnost si o nich nemusí být vědoma, protože většina byla vyvinuta a používána výrobním průmyslem. V tomto sektoru byla broušení kola důležitá již více než 150 let.

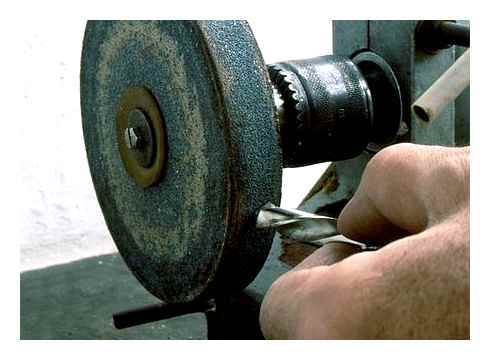

Pro výrobce poskytují broušení kola efektivní způsob, jak tvarovat a dokončit kovy a další materiály. Abrasivy jsou často jediným způsobem, jak vytvářet díly s přesnými rozměry a vysoce kvalitní povrchové úpravy. Dnes se broušená kola objevují téměř ve všech výrobních společností ve Spojených státech, kde se používají k řezání ocelového a zděňového bloku; naostřit nože, vrtací kousky a mnoho dalších nástrojů; nebo vyčistit a připravit povrchy pro malování nebo pokovování. Konkrétně přesnost automobilových vačkových hřídelí a rotorů proudových motorů spočívá na použití broušení kol. Bez nich nemohla být vyrobena kvalitní ložiska a nové materiály, jako jsou keramické nebo materiálové kompozity.

Sandstone, organický abraziva vyrobená z křemenných zrn držených pohromadě v přírodním cementu, byl pravděpodobně nejstarším abrazivním; byl použit k vyhlazení a zaostření pazourku na osách. Na začátku devatenáctého století byl Emery (přírodní minerál obsahující železo a korundum) použit pro řezání a tvarování kovů. Emeryho variabilní kvalita a problémy s importem z Indie však před jejím objevem ve Spojených státech přiměly snahu najít spolehlivější abrazivní minerál.

V 90. letech 20. století vyhledávání přineslo křemíkový karbid, syntetický minerál těžší než Corundum. Nakonec výrobci přišli na to, jak vyrobit ještě lepší alternativní, syntetický oxid korundu nebo hliníku. Při vytváření tohoto derivátu bauxitu vyvinuli abrazivní materiál spolehlivější než přírodní minerály i křemíkový karbid. Výzkum syntetických minerálů také vedl k výrobě tzv. Supebrasives. Především v této kategorii jsou syntetické diamanty a minerál známý jako Kubický nitrid boru (CBN), druhý v tvrdosti pouze pro syntetický diamant. Dnes vývoj pokračuje a právě byl zaveden oxid nasazený gel.

V průběhu historie broušení se pouto, které drží abrazivní zrna pohromadě, se ukázala stejně důležitá jako samotná zrna. Úspěch broušení kol začal na počátku 40. let 20. století, kdy byly představeny vazby obsahující gumu nebo hlínu, a v 70. letech 20. století byla patentována vazba se vitrifikovanou nebo skleněnou strukturou. Od té doby byly vazby používané při brusných kolech neustále rafinovány.

Broušení kol jsou k dispozici v celé řadě velikostí, od méně než méně než.25 palců (.63 centimetrů) na průměr několika stop. Jsou také k dispozici v mnoha tvarech: ploché disky, válce, šálky, kužely a kola s profilem nakrájeným na periferii jsou jen pár. Ačkoli mnoho technik, jako je spojování vrstvy abraziv na povrch kovového kola, se používá k výrobě broušení kol, tato diskuse je omezena na kola složená z vitrifikovaných materiálů obsažených v spojovací matici.

Aby se vytvořil broušení, musí být ingredience nejprve smíchány dohromady. Někteří výrobci jednoduše smíchají všechny materiály v jednom mixéru. Jiní používají samostatné kroky k smíchání abrazivních zrn s pořadačem, přenesení mokrého abraziva do druhého mixéru obsahujícího práškové vazebné materiály a zhoršení směsi. Dále je kolo vytvořeno ve formovacím kroku: Směs složek se nalije do formy a zhušťuje hydraulický lis.

Suroviny

Dvě důležité komponenty, abrazivní zrna a lepenky. Přísady se často mísí, aby se vytvořily kolo s vlastnostmi nezbytnými k utváření konkrétního materiálu požadovaným způsobem.

Abrazivní zrna tvoří ústřední složku jakéhokoli brusného kola a tvrdost a zmrzlost brusných materiálů výrazně ovlivní chování daného kola. Tvrdost se měří z hlediska relativního měřítka vyvinutého v roce 1812 německým mineralogem jménem Friedrich Mohs. V tomto měřítku představují extrémně měkký mast a sádra tvrdost jednoho a dvou a Corundum a Diamond představují tvrdost devíti a deset.

Smoriabilita odkazuje na to, jak snadno může být látka zlomena nebo rozdrcena. Lidé, kteří navrhují broušení kol, zvažují zmenšení svých abraziv. což se může lišit s povahou materiálů, které jsou uzemněny. velmi pečlivě. Například zatímco Diamond je nejtěžší známý materiál, je to nežádoucí ocelový abrazivu, protože během procesu řezání podléhá destruktivní chemické reakci; Totéž platí pro karbid křemíku. Na druhou stranu, oxid hlinitý řezá žehličky a oceli lépe než diamant a křemíkový karbid, ale je méně účinný pro řezání nekovových látek.

Pokud bude vybráno správně, abraziva zvolená pro tvarování konkrétní látky si zachová svou drobivosti, když se nachází proti této látce: protože broušení způsobí, že abraziva bude pokračovat v lomu podél čistých a ostrých linií, bude během procesu broušení udržovat ostrou hranu během broušení. To dává brusnému kola jedinečnou charakteristiku toho, že je nástroj, který se během používání naostří.

Ačkoli spojená abraziva začala jako nástroje vyrobené z přírodních minerálů, moderní produkty se vyrábějí téměř výhradně se syntetickými materiály. Spojovací materiál drží brusné krupice na místě a umožňuje mezi nimi otevřený prostor. Výrobci broušení kol přiřazují tvrdosti volantu, což by nemělo být zaměňováno s tvrdostí abrazivního zrnu. Vazby, které umožňují snadno zlomit zrna abrasivy, jsou klasifikovány jako půdní vazby. Vazby, které omezují zlomení zrna a umožňují kola odolat velkým silám, jsou klasifikovány jako tvrdé pouta. Obecně se půdní kola snadno proříznou, produkují špatné povrchové úpravy a mají krátkou životnost. Na druhou stranu tvrdší kola vydrží déle a produkují jemnější povrchové úpravy, ale méně dobře prořízněte a během broušení produkují více tepla.

Spojovací matice, ve které jsou pevná abrazivní zrna, může zahrnovat řadu organických materiálů, jako je guma, šelak nebo pryskyřice; Používají se také anorganické materiály, jako je hlína. Anorganické vazby se skleněnými nebo sklivkovými strukturami se používají na kolach ošetřených nástrojem pro uzemnění domácího dílny, zatímco pryskyřice se používají v zdivových nebo ocelových kol. Obecně se vitrifikované vazby používají s velikostí středních až jemných zrna v kolech potřebných pro přesné práce. Během pryskyřičných vazeb se používají obecně s hrubými zrny a pro operace odstraňování těžkých kovů, jako je sléváreární práce.

Kromě jejich abrazivních a lepených materiálů často obsahují broušení kola často další složky, které produkují póry na kole nebo chemicky pomáhají, když se k broušení zvláštního materiálu používá konkrétní abraziv. Jedním z důležitých aspektů brusného kola, který lze vytvořit nebo změnit prostřednictvím přísad, je poréznost, která také přispívá k řezným charakteristikám brusného kola. Porozita odkazuje na otevřené prostory v rámci vazby, které umožňují prostor pro malé žetony kovového a abraziva generovaného během broušení. Porozita také poskytuje cesty, které nesou tekutiny používané k kontrole tepla a zlepšování řezných charakteristik abrazivních zrn. Bez přiměřené porozity a mezery mezi abrazivními zrny se může kolo nabité čipy a přestat správně řezat.

Jako přísady se používají řada produktů k vytvoření správné poréznosti a rozestupů. V minulosti byly použity piliny, rozdrcené ořechové skořápky a koks, ale dnes se upřednostňují materiály, které se odpařují během palebného kroku (například nafalin-vozidlo). Některá broušení kola dostávají další materiály, které slouží jako AIDS pro broušení. Patří sem sloučeniny síry a chloru, které inhibují mikroskopické svařování kovových částic a obecně zlepšují vlastnosti řezání kovů.

Výrobní proces

Většina broušení kol je vyráběna metodou studeného lisu, ve které je směs komponent tlačena do tvaru při teplotě místnosti. Podrobnosti o procesech se značně liší v závislosti na typu kola a praktikách jednotlivých společností. Pro hromadnou výrobu malých kol je mnoho částí procesu automatizováno.

Míchání ingrediencí

- 1 Příprava směsi broušeného kola začíná výběrem přesných množství abraziv, vazebných materiálů a přísad podle konkrétního vzorce. V případě vitrifikovaných kol je přidán pořadač, obvykle smáčecí činidlo na bázi vody, aby se obal abrazivních zrn; Tento povlak zlepšuje adhezi zrna k pojivovi. Pořadač také pomáhá broušení udržet si svůj tvar, dokud se vazba ztuhne. Někteří výrobci jednoduše smíchají všechny materiály v jednom mixéru. Jiní používají samostatné kroky k smíchání abrazivních zrn s pořadačem. Výrobci kol často tráví značné úsilí na vývoj uspokojivé směsi. Směs musí být volně tekoucí a rovnoměrně distribuovat zrno v celé struktuře brusného kola, aby se zajistilo jednotného řezného účinku a minimální vibrace, jak se kolo otáčí během používání. To je obzvláště důležité pro velká kola, která mohou být stejně velká jako průměr několika stop, nebo pro kola, která mají jiný tvar než známý plochý disk.

Lití

- 2 Pro nejběžnější typ kola, prstencového disku, předem stanovené množství směsi broušení do formy sestávající ze čtyř kusů: kruhový kolík o velikosti drsného otvoru hotového kola (jeho středová díra); skořápka s 1 palcem (2.5-centimetrová) stěna, asi dvakrát tak vysoká, než je požadovaný broušení, je tlustý; a dva byt,

Po formování a konečném tvarování je kolo vypáleno v troubě nebo peci. Střelba roztaví pojivo kolem abraziv a přeměňuje jej na formu, která odolává teplu a rozpouštědům, s nimiž se setkává během broušení. Dokončovací kroky, které následují po střelbě, mohou zahrnovat vyhrožování otvorem Arbor (Střední) do správné velikosti, oprava tloušťky stran kol, vyrovnávání kola a přidávání štítků.

Palba

- 5 Obecně platí, že účely palby mají roztavit pojivo kolem abraziv a převést jej na formu, která bude odolávat teplu a rozpouštědlům, s nimiž se během broušení setkává. K vystřelení broušení kol se používá široká škála pecí a pecí a teploty se velmi liší v závislosti na typu vazby. Kola s pryskyřičnou vazbou jsou obvykle vypálena při teplotě 300 až 400 stupňů Fahrenheita (149 až 204 stupňů Celsia) a kola se vitrifikovanými vazbami jsou vypálena na teploty mezi 1700 a 2300 ° Fahrenheit (927 až 1260 ° C).

Dokončení

- 6 Po odpálení se kola přesunují do povrchové plochy, kde jsou otvory pro altány nebo odhozeny do určené velikosti a obvod kola je soustředný se středem. K nápravě tloušťky nebo paralelismu kol nebo k vytvoření speciálních obrysů na straně nebo obvodu kola mohou být nezbytné kroky k opravě tloušťky nebo paralelismu kol. Výrobci také vyvažují velká kola, aby se snížily vibrace, které budou generovány, když je kolo otřeseno na brusném stroji. Jakmile kola obdržela štítky a další označení, jsou připravena k přepravě ke spotřebiteli.

Kontrola kvality

Neexistují žádné jasné výkonové standardy pro broušení kol. S výjimkou těch, kteří obsahují drahé abraziva, jako jsou diamanty, jsou broušení kola spotřebovatelné a míra spotřeby se značně liší v závislosti na aplikaci. Řada domácích a globálních standardů je však dobrovolně přijímána výrobci.

Obchodní organizace, které zastupují některé výrobce ve vysoce konkurenceschopném u.S. trh, vyvinuli standardy pokrývající takové záležitosti, jako je velikost abrazivních zrn, označování abrazivních produktů a bezpečné používání broušení kol.

Rozsah, v jakém je kontrola kvality broušení, závisí na velikosti, nákladech a případném použití kol. Výrobci kol obvykle sledují kvalitu příchozích surovin a jejich výrobních procesů, aby zajistili konzistenci produktu. Zvláštní pozornost je věnována průměru kol větších než šest palců, protože mají potenciál poškodit personál a vybavení, pokud se rozbijí během používání. Každé velké vitrifikované kolo je zkoumáno, aby se určila síla a integritu spojovacího systému a uniformitu obilí přes každé kolo. Akustické testy měří tuhost kol; Testy tvrdosti zajišťují správnou tvrdost vazby; A testy spinu zajišťují přiměřenou sílu.

Budoucnost

Změny ve výrobních postupech určí poptávku po různých typech kol v budoucnu. Například trend v ocelářském průmyslu směrem k nepřetržitému odlévání jako způsob, jak vyrobit ocel, výrazně snížil použití tohoto odvětví některých typů broušení kol. Snaha o větší produktivitu výrobců je zodpovědný za tržní projekce ukazující posun od kol vyrobených z tradičních abrazidů oxidu hliníku na kola vyrobená z novějších forem syntetických abraziv, jako je oxid nasazeného gelu a nitridu kubického boru. Také použití pokročilých materiálů, jako je keramika a kompozity, zvýší požadavky na novější typy broušení kol. Přechod na nové abrazivní minerály však brání skutečností, že mnoho výrobních zařízení a mnoho průmyslových postupů stále nedokáže účinně využívat novější (a dražší produkty). Bez ohledu na trendy se předpokládá, že tradiční abraziva budou i nadále sloužit mnoha využitím.

Konkurence z několika alternativních technologií však pravděpodobně poroste. Pokroky v řezných nástrojích vyrobených z polykrystalických superabrazivních materiálů. koliny zrna krystalické materiály vyrobené z diamantového nebo kubického nitridu boru. učiní takové nástroje životaschopnou možností pro tvarování tvrdých materiálů. Také pokroky v chemické depozici párů diamantových filmů ovlivní potřebu abraziv prodloužením životnosti řezání nástrojů a prodloužením jejich schopností.

Kde se učit

Knihy

Borkowski, J. Použití abrazivních abrazivních nástrojů. Prentice Hall, 1992.

Burkar, w. Broušení leštění. State Mutual Book Periodical Service, 1989.

Hahn, Robert S. Příručka moderních broušení technologie. Chapman Hall, 1986.

Losos, Stuart C. Moderní technologie procesu broušení. McGraw-Hill, 1992.

Periodika

Murray, Charles J. „Systém udržení usnadňuje náhradu kola a čepele.“ Design novinky. 18. ledna 1988, str. 104.

Výběr správného broušení

Broušení je řezací nástroj. Je to abrazivní řezací nástroj.

Na brusném kolečku vykonává abraziv stejnou funkci jako zuby v pile. Ale na rozdíl od pily, která má zuby pouze na okraji, má broušení abrazivní zrna rozložená po celém kole. Tisíce těchto tvrdých, tvrdých zrna se pohybují proti obrobku, aby odřízly malé žetony materiálu.

Obsah

Abrazivní dodavatelé nabízejí širokou škálu produktů pro celou řadu broušení při zpracování kovů. Výběr nesprávného produktu může stát čas a peníze. Tento článek představuje některé základy výběru nejlepšího brusného kola pro tuto práci.

Abrasivy. Grity a zrna

Broušení kol a další spojená abraziva mají dvě hlavní komponenty: abrazivní zrna, která provádějí skutečné řezání, a pouto, které drží zrna pohromadě a podporuje je, zatímco oni řezují. Procento obilí a vazby a jejich mezery na kola určují strukturu kola.

Konkrétní abraziva použitá v kola je vybrána na základě způsobu, jakým bude interagovat s pracovním materiálem. Ideální abraziv má schopnost zůstat ostrý s minimálním tupěcím bodem. Když začíná otupění, abrazivní zlomeniny a vytvářejí nové řezné body.

Každý abrazivní typ je jedinečný s odlišnými vlastnostmi pro tvrdost, sílu, houževnatost zlomenin a odolnost vůči dopadu.

Oxid hliníku je nejběžnějším abrazivem používaným v mletí kol. Obvykle je to abraziva vybrána pro broušení uhlíkové oceli, ocel z slitiny, vysokorychlostní ocel, žíhané kulitelné železo, kované železo a bronzy a podobné kovy. Existuje mnoho různých typů abrasidů oxidu hliníku, z nichž každá je speciálně vyrobena a smíchána pro konkrétní typy broušení. Každý abrazivní typ nese své vlastní označení, obvykle kombinaci dopisu a čísla. Tato označení se liší podle výrobce.

Alumina zirkonia je další rodina abraziv, z nichž každá je vyrobena z jiného procenta oxidu hliníku a oxidu zirkonia. Kombinace vede k tvrdému a odolnému abrazivu, které dobře funguje v aplikacích s drsným broušením, jako jsou mezní operace, na široké škále ocelí a ocelových slitin. Stejně jako u oxidu hliníku existuje několik různých typů aluminy zirkonia, ze kterých si můžete vybrat.

Karbid křemíku je abraziv používaný pro broušení šedého železa, chlazeného železa, mosazi, měkkého bronzu a hliníku, jakož i kamene, gumy a dalších neřesnutých materiálů.

Oxid keramického hliníku je dalším velkým vývojem v abrazivech. Toto je vysoce čisté zrno vyrobené v procesu gel slinování. Výsledkem je abraziva se schopností zlomit se kontrolovanou rychlostí na úrovni submikronu a neustále vytváří tisíce nových řezných bodů. Tento abraziv je mimořádně tvrdý a silný. Používá se primárně pro přesné broušení v náročných aplikacích na ocelích a slitinách, které je nejobtížnější brousit. Abrasive je obvykle míchán v různých procentech s jinými abrazivami, aby se optimalizoval jeho výkon pro různé aplikace a materiály.

Jakmile je zrno známo, další otázka se týká velikosti štěrku. Každé brusné kolo má číslo označující tuto charakteristiku. Velikost štěrku je velikost jednotlivých abrazivních zrn na kole. Odpovídá počtu otvorů na lineární palec v konečné velikosti obrazovky použité k velikosti zrno. Jinými slovy, vyšší čísla se překládají na menší otvory na obrazovce, zrna prochází. Nižší čísla (například 10, 16 nebo 24) označují kolo s hrubým zrnem. Čím hrubší je zrno, tím větší je velikost odstraněného materiálu. Hrubá zrna se používají pro rychlé odstranění zásob, pokud není důležitá povrchová úprava. Vyšší čísla (například 70, 100 a 180) jsou jemná kola štěpků. Jsou vhodné pro předávání jemných povrchů, pro malé oblasti kontaktu a pro použití s tvrdými, křehkými materiály.

Nákup dluhopisů

Aby bylo možné efektivně řezat abrazivu v volantu, musí kolo obsahovat správnou vazbu. Vazba je materiál, který drží abrazivní zrna pohromadě, aby mohli efektivně řezat. Vazba musí také opotřebovat, když se abrazivní zrna opotřebovává a jsou vyloučeny, takže jsou odkryta nová ostrá zrna.

Na konvenčních broušeních kol se používají tři hlavní typy dluhopisů. Každý typ je schopen poskytnout zřetelné vlastnosti broušení kola. Typ vybrané vazby závisí na takových faktorech, jako je provozní rychlost kola, typ broušení, požadovanou přesnost a materiál, který má být zemí.

Většina broušení kol je vyrobena z vitrifikovaných vazeb, které se skládají ze směsi pečlivě vybraných jílů. Při vysokých teplotách vyráběných v pecích, kde se vyrábějí mletí. Během chlazení se sklo tvoří rozpětí, které připevňuje každé zrno k soused.

Broušená kola vyrobená z vitrifikovaných vazeb jsou velmi rigidní, silná a porézní. Odstraňují zásobní materiál vysokými sazbami a rozdrtí přesné požadavky. Nejsou ovlivněny vodou, kyselinou, oleji nebo změnami teploty.

Vitrifikované vazby jsou velmi tvrdé, ale zároveň jsou křehké jako sklo. Tyto vazby jsou rozděleny tlakem na broušení.

Některé vazby jsou vyrobeny z organických látek. Tyto vazby změkčují pod žárem mletí. Nejběžnějším typem organické vazby je rezinoidní vazba, která je vyrobena ze syntetické pryskyřice. Kola s rezinoidními vazbami jsou dobrým výběrem pro aplikace, které vyžadují rychlé odstranění zásob, a také pro ty, kde jsou potřeba lepší cíle. Jsou navrženy tak, aby fungovaly při vyšších rychlostech, a často se používají pro kola ve výrobních obchodech, slévárech, obchodech s sochou a pro ostření pily a gumování.

Dalším typem organické vazby je guma. Kola vyrobená s gumovými vazbami nabízejí hladkou broušení. Gumové vazby se často vyskytují na kolech používaných, kde je vyžadována vysoká kvalita povrchu, jako jsou závody s ložiskem kuliček a válečkové ložisko. Často se používají také pro mezní kola, kde musí být otřes a spálení drženi na minimu.

Síla vazby je označena ve stupni broušení. O vazbě se říká, že má těžký stupeň, pokud rozpětí mezi každým abrazivním zrnem jsou velmi silné a dobře si zachovávají zrna proti broušeným silám, které je mají tendenci je uvolnit. Říká se, že kolo má měkkou známku, pokud k uvolnění zrna je potřeba jen malá síla. Je to relativní množství vazby v volantu, které určuje jeho stupeň nebo tvrdost.

Kola tvrdého stupně se používají pro delší životnost kol, pro pracovní místa na strojích s vysokým koňským výkonem a pro práci s malými nebo úzkými oblastmi kontaktu. Kola měkkého stupně se používají pro rychlé odstranění zásob, pro úlohy s velkými plochami kontaktu a pro tvrdé materiály, jako jsou nástrojové oceli a karbidy.

Tvary kol

Samotné kolo přichází v různých tvarech. Produkt, který je obvykle zobrazen, když si člověk myslí na broušení, je rovné kolo. Broušená tvář. část kola, která se zabývá prací. je na periferii přímého kola. Běžná variace designu přímého kola je zapuštěné kolo, tzv. Protože střed kola je zapuštěn, aby se vešel na sestavu příruby vřetena stroje.

Na některých kolech je řezací tvář na boku kola. Tato kola jsou obvykle pojmenována pro své výrazné tvary, jako u válcových kol, šálků a kol nádobí. Někdy se sestavují spojované abrazivní části různých tvarů, aby tvořily souvislý nebo občasný boční broušení. Tyto produkty se nazývají segmenty. Kola s řezacími plochami na jejich stranách se často používají k mletí zubů řezných nástrojů a jiných těžko přístupných povrchů.

Namontovaná kola jsou malá broušená kola se speciálními tvary, jako jsou kužely nebo zástrčky, které jsou trvale namontovány na ocelovém trnu. Používají se pro řadu mimo rukou a přesné vnitřní mletí úloh.

Broušení kol jsou obecně označena maximální bezpečnou provozní rychlostí. Nepřekračujte tento rychlostní limit. Nejbezpečnějším kurzem není ani namontovat dané kolo na žádné brusky dostatečně rychle, aby překročil tento limit.

Tato kola s diamantovými kovovými vazbami nabízejí vynikající výkon při broušení kulatého nástroje.

Svázat to všechno dohromady

Aby bylo možné vybrat nejlepší broušení pro danou práci, je třeba zvážit několik faktorů. Prvním hlediskem je materiál, který má být na zemi. To určuje druh abraziva, který budete potřebovat za volant. Například oxid hlinitý nebo zirkonia by se měla používat pro mletí ocelí a ocelových slitin. Pro broušení litiny, neželezných kovů a ne = kovových materiálů vyberte abrazivu křemíku karbidu.

Tvrdé, křehké materiály obecně vyžadují kolo s jemnou velikostí štěrku a měkčí třídou. Tvrdé materiály odolávají průniku abrazivních zrn a způsobují, že se rychle otupí. Proto kombinace jemnějšího štěrku a měkčí třídy umožňuje abrazivní zrna, když se stanou matnými a odhalují čerstvé a ostré řezné body. Na druhou stranu by kola s hrubou štěrkou a tvrdým stupněm by měla být vybrána pro materiály, které jsou měkké, tažné a snadno proniknuté.

Množství zásob, které má být odstraněno. Hrubší krupice poskytují rychlé odstranění zásob, protože jsou schopny větší penetrace a těžší řezy. Pokud je však pracovní materiál obtížné proniknout, mírně jemnější kotě štěpky se bude proříznout rychleji, protože na práci existuje více řezných bodů.

Kola s vitrifikovanými vazbami poskytují rychlé řezání. Pokud by mělo být odstraněno menší množství zásob, měly by být vybírány pryskyřice, gumové nebo šelakovací dluhopisy, nebo pokud jsou požadavky na dokončení vyšší.

Dalším faktorem, který ovlivňuje výběr vazby kola, je rychlost provozu kola. Obvykle se vitrifikovaná kola používají při rychlostech méně než 6 500 povrchových stop za minutu. Při vyšších rychlostech se může vitrifikovaná vazba zlomit. Kola organické vazby jsou obecně volbou mezi 6 500 a 9 500 povrchových stop za minutu. Práce při vyšších rychlostech obvykle vyžaduje speciálně navržená kola pro vysokorychlostní mletí.

V žádném případě nepřekračujte bezpečnou provozní rychlost zobrazenou na kole nebo jeho blotteru. To by mohlo být uvedeno v RPM nebo SFM.

Dalším faktorem, který je třeba zvážit, je oblast broušení mezi kola a obrobkem. Pro širokou oblast kontaktu použijte kolo s hrubší štěrkou a měkčí třídou. Tím je zajištěno volné, chladné řezné akce pod těžším zatížením uloženou velikostí povrchu, který má být zemí. Menší oblasti broušení kontaktu vyžadují kola s jemnějšími krupicemi a tvrdšími známkami, aby vydržely větší tlak na jednotku.

Dále zvažte závažnost broušení. To je definováno jako tlak, pod kterým jsou broušení a obrobku přiváděny a drženy pohromadě. Některá abraziva byla navržena tak, aby při mletí oceli a ocelových slitin odolala těžkým mletí.

Musí být také zváženo, je třeba zvážit. Obecně by se na strojích s vyšší koňskou silou měla používat tvrdší kola. Pokud je koňská síla menší než průměr kola, mělo by se použít měkčí kolo. Pokud je koňská síla větší než průměr kola, vyberte si tvrdší kolo.

Péče a krmení

Broušení kol musí být manipulována, namontována a použita se správným množstvím preventivního opatření a ochrany.

Vždy by měly být skladovány, aby byly chráněny před bouchnutím a drážkou. Úložná místnost by neměla být vystavena extrémním změnám teploty a vlhkosti, protože tyto mohou poškodit vazby na některých kolech.

Bezprostředně po rozbalení by měla být všechna nová kola pečlivě zkontrolována, aby se ujistila, že nebyla při přepravě poškozena. Všechna použitá kola vrácená do skladovací místnosti by měla být také zkontrolována.

Kola by měla být zpracována pečlivě, aby se zabránilo pádu a nárazu, protože to může vést k poškození nebo prasklině. Kola by měla být přenesena do práce, ne válcovaná. Pokud je kolo příliš těžké na to, aby bylo bezpečně přepravováno ručně, použijte ruční kamion, vůz nebo vozík s odpružením, abyste se vyhnuli poškození.

Před namontováním vitrifikovaného kola jej vyzkoušejte, jak je vysvětleno v B7 Institutu American National Standards Institute.1 Bezpečnostní kód pro použití, péči a ochranu broušení. Prstenový test je navržen tak, aby detekoval jakékoli praskliny na kolečku. Nikdy nepoužívejte prasklé kolo.

Moudrá preventivní opatření má být jistota, že vřeteno otáčky stroje, který používáte.

Vždy používejte kolo s velikostí středové díry, která se těsně hodí na vřeteno, aniž byste jej nutili. Nikdy se nepokoušejte změnit středovou díru. Použijte odpovídající pár čistých, zapuštěných přírub alespoň jednu třetinu průměru kola. Povrchy ložiska příruby musí být ploché a bez nahromadění otřepů nebo nečistot.

Utáhněte vřeteno. Pokud namontujte směrové kolo, hledejte šipku označenou na samotném kole a ujistěte se, že směřuje ve směru rotace vřetena.

Vždy se ujistěte, že jsou na svém místě na místě, a že všechny kryty jsou před ovládáním stroje pevně zavřené. Poté, co je kolo bezpečně namontováno a stráže jsou na svém místě, zapněte stroj, vystoupíte zpět z cesty a nechte ho běžet alespoň jednu minutu při provozní rychlosti, než začnete brousit.

Brousit pouze na tváři přímého kola. Grind pouze na boku válce, šálku nebo segmentového kola. Jemně proveďte kontakt s broušením, aniž byste narazili nebo dráždili. Nikdy nenuťte broušení tak, aby se motor znatelně zpomalil nebo se práce zahřála. Ampmetr stroje může být dobrým indikátorem správného výkonu.

Pokud se během používání zlomí kolo, proveďte pečlivou kontrolu stroje, abyste se ujistili, že ochranné kapuce a stráže nebyly poškozeny. Zkontrolujte také příruby, vřetena a montážní ořechy, abyste se ujistili.

Analýza systému

Broušení je jednou součástí v inženýrském systému sestávajícím z kola, obráběcího přístroje, pracovního materiálu a provozních faktorů. Každý faktor ovlivňuje všechny ostatní. V souladu s tím si obchod, který chce optimalizovat broušení.

O autorovi: Joe Sullivan byl vedoucím produktem pro společnost Norton Company, Worcester, Massachusetts.

Co jsou superabrasivy?

Supebrasiva tvoří speciální kategorii spojených abraziv určených pro mletí nejtěžších a nejnáročnějších pracovních materiálů.

Protože karbidy, vysokorychlostní oceli, PCD, PCBN, keramika a některé další materiály používané k výrobě řezacích nástrojů mohou být téměř stejně tvrdé jako konvenční abraziva, úloha jejich ostření klesá do speciální třídy abraziv-Diamond a CBN, superabrasives, superabrasives.

Tyto materiály nabízejí extrémní tvrdost, ale jsou dražší než konvenční brusiva (křemíkový karbid a oxid hlinitý). Superabrazivní broušení kol proto mají jinou konstrukci než konvenční abrazivní kola. Tam, kde je konvenční abrazivní produkt tvořen abrazivem celou cestu, mají superabrazivní kola na špičce kola, která je spojena s materiálem jádra, který tvoří tvar kola a přispívá k broušení akce.

Supebrasivní kola jsou dodávána ve stejném standardním rozsahu štěrků jako konvenční kola (obvykle 46 až 2 000 štěrků). Stejně jako jiné typy kol mohou být vyrobeny v řadě stupňů a koncentrací (množství diamantu ve vazbě), aby odpovídaly operaci.

Na superabrazivních kolech se používají čtyři typy vazby. Kola rezinoidních vazeb jsou výjimečně rychlá a chladná řezání. Jsou vhodné pro oostřování řezaček a výstružníků s více zuby a pro všechny přesné broušení operací. Pryskyřice je pouto „pracovního koňského“, nejčastěji používaného a nejvíce odpouštějící. Vitrifikovaná vazebná kola kombinují rychlé řezání s odporem k opotřebení. Často se používají při výrobních operacích s vysokým objemem. Kovová kola se používají pro broušení a řezání nekovových materiálů, jako je kámen, vyztužené plasty a polovodičové materiály, které nelze obrátit jinými řezacími nástroji. Jednovrstvá pokovená kola se používají, když operace vyžaduje rychlé odstranění zásob i generování složité formy.

Průvodce broušením kol

Co je to brusné kolo? Broušená kola obsahují abrazivní zrna a vrstvy skleněných vláken spojených do tvaru kola jinou látkou. Abrazivní zrna působí jako broušené nástroje, odstraňují materiál z obrobku k tvaru a zdokonalování. Broušení kol jsou užitečná v mnoha operacích broušení a obrábění.

K dispozici je několik typů broušení kol, takže když si zařízení volí kolo, je nezbytné zvážit specifikace kontrastních stylů a jak dobře dokážou zvládnout různá prostředí a provozní výzvy. V této příručce po broušení kol diskutujeme několik typů broušení a také o jejich materiálech, designu a výhodách pro konkrétní aplikace.

Druhy broušení kol

Broušení kol. spolu s dalšími přenosnějšími mletími, jako jsou kužely a zástrčky. přicházejí v různých stylech. Výběr správného typu kola pro danou aplikaci umožňuje uživatelům získat náročné úlohy na výrobu kovů rychle a přesně.

Existují tři hlavní typy broušení kol, kde různá čísla rozlišují mezi koly se specifickými vlastnostmi a použití. typ 1 zachycující kola, broušení typu 27 a broušení typu 28.

Typ 1

Zachycovací kolo typu 1 má přímý profil a relativně malý průměr asi 2 až 4 palce. Díky jeho velikosti je ideální pro použití na vysokorychlostním zemním bruscích pro mletí přebytečného kovu. Snamovací kola Weiler Abrasives ‚typu 1 začleňují zrna oxidu hliníku pro dlouhé broušení života a konzistentní řeznou sazbu.

Typ 27

Typ 27 je zdaleka nejběžnějším abrazivním broušením. Broušení typu 27 se liší od ostatních kol v tom, že mají plochý profil s depresivním středem. Depresivní střed umožňuje vůli, když operátor musí pracovat v omezeném úhlu.

Použití kola s depresivním středem umožňuje řadu úhlů broušení, obvykle od 0 do 45 stupňů. Optimální úhly pro práci s broušeními typu 27 se však pohybují od 25 do 30 stupňů. Čím strmější je úhel broušení, tím agresivnější bude řez bude.

Práce v mělkých úhlech s těmito koly vyžaduje určité zvážení potenciálních důsledků. Broušení v mělkých úhlech může prodloužit životnost kola, ale také často ohrožuje řeznou sazbu. Na tvrdších materiálech mohou mělké úhly broušení také zvýšit nežádoucí vibrace a chvění.

Typ 28

TYP 28 Broušení kol, známá také jako kola talířů, mají podobně depresivní centra a jsou optimalizována pro nízké úhly mletí. Liší se od kol typu 27 v tom, že jejich konkávní nebo talíř ve tvaru talíře umožňuje lepší přístup k obrobku-zejména v těsnějších oblastech, jako jsou rohy, filé a převisy-a zvýšená agrese v menších pracovních úhlech. Mohou pracovat v úhlech mezi 0 a 30 stupňů, ale obvykle fungují nejlépe pro použití s úhly broušení od 0 do 15 stupňů.

Materiály v každém brusném kole se rozpadají na několik hlavních komponent. zrna, vazba a skleněné vlákno, které posilují kola, aby jim poskytly sílu a stabilitu pro použití v náročných aplikacích. Zrušení kola je také nezbytným prvkem, který pomáhá určit výkon.

Zrna a směsi obilí

Abrazivní zrna poskytují základní funkčnost broušení, protože odstraňují materiál z obrobku. Několik běžně používaných brusiv broušení je keramická oxid hlinitý oxid hlinitý, oxid bílý hliník, oxid hliníku a křemíkový karbid. Zrna mohou být smíchána dohromady, aby bylo dosaženo různých výkonu.

- Keramická oxid hlinitá: Tato zrna nabízejí výhodu samostatných a mikrofraktových krystalů. Při používání jsou relativně chladné a poskytují nejdelší provozní život za mírného až vysokého tlaku. Brouší při nižších teplotách a vytvářejí menší tření. jednou z hlavních výhod těchto vlastností je to, že minimalizují tepelné zbarvení na obrobku. Keramická oxid hlinitá je ideální pro těžko-prasklitelné kovy, jako je obrněná ocel, titan, tvrdé niklové slitiny, inconel nástrojová ocel a nerezová ocel.

- Zirkonia Alumina: Zirkonia Alumina zrna poskytují rychlý střih a dlouhý život na kovových obrobcích. Jsou samoohoršující se a dodávají rychlé, konzistentní broušení, zejména na kovech, jako je ocel a nerezová ocel. Také drží dobře pod vysokými tlaky a extrémními teplotami.

- Zirkonia Alumina smíchaná s keramickou oxidem aluminou: Pokud se vám líbí výkon broušení aluminy zirkonia, ale hledáte další podporu, směs s keramickým oxidem doručí rychlejší řezání s menším úsilím.

- Bílý oxid hliníku: Broušení oxidu z hliníku nabízejí relativně rychlou rychlost a rozsáhlou životnost. Jsou ideální pro broušení nerezové oceli a tvrdší oceli.

- Oxid hlinitý: Zrno oxidu hlinitého je ideální pro ocel, železo a další kovy. Ačkoli je to těžké a odolné a poskytuje ostrý a rychlý počáteční řez, zrno se v průběhu času matuje a postrádá sníženou a potenciální dlouhověkost některých jiných zrna. Oxid hliníku poskytuje výjimečnou hodnotu a efektivitu nákladů a zároveň nabízí vynikající kvalitu a konzistentní výkon nezbytný u broušení.

- Karbid z křemíku: Karbid křemíku je extrémně tvrdý zrno, které je velmi ostré a rychle řezané, ale drobivé, ne tak tvrdé jako jiná zrna.

- Směs oxidu karbidu křemíku/oxid hlinitý: kolo vyrobené ze směsi karbidu křemíku a oxidu hlinitého poskytuje ideální mletí pro hliníku a další měkké slitiny. Tato zrna nabízejí rozšířené rozpětí života a rychlé a konzistentní rychlosti řezu na hliníku a jiných měkkých kovech.

Zrna také přicházejí v různých velikostech. velikost zrna se týká velikosti jednotlivých abrazivních částic, podobné ročníkům pro částice brusných papírů.

VAZBY

Vazba je látka, která způsobuje, že se abrazivní zrna přilepí na kolečku. Vazby se mohou skládat z různých materiálů. Mezi běžné materiály patří šelak, rezinoidy, guma a sklo nebo sklo. Ve Weiler Abrasives obsahují naše přenosná broušení kola rezinoidní vazby.

Vazba na mletí může být buď tvrdá nebo měkká. Tvrzená vazba prodlužuje životnost kola za předpokladu, že uživatel provozuje a správně udržuje kolo. Na druhé straně měkčí pouto umožňuje plynulejší broušení a rychleji vystavuje nová zrna. Výběr správné vazby pro danou aplikaci může pomoci vyrovnat výkon a dlouhověkost. Typ kovu může také ovlivnit vazbu, která je nejlepší pro vaši aplikaci.

Vazba mletého kola někdy obsahuje železo, síru a chlor, což může představovat výzvy, pokud dodržují obrobku během broušení. Weiler Abrasives nabízí několik kol, která tyto prvky minimalizují. Naše keramika, hliník a kola Inox jsou bez kontaminantů, obsahující méně než 0.1% chlor, síra a železo. Pomáhají zabránit korozi na nerezové a hliníkové obrobky.

Vazba na mletí pomáhá poskytovat konzistentní řez vystavením nových zrn v průběhu času. Jakmile se nosí starší zrna, zlomeniny zrna, jak jsou navrženy na to. tím vystavují nové abrazivní povrchy, přičemž na jejich místech jsou vystaveny čerstvé abrazivní částice vystavené. V ideálním případě je složení vazby takové, že za normálních pracovních podmínek odstraní opotřebení opotřebované abrazivní částice a nechá čerstvé na místě, zachovává vynikající řezanou sazbu a výkon kola.

Abrazivní částice vázané na kola mají také charakteristiku známou jako známka. Třída se týká tvrdosti, ale nikoli o tvrdosti samotných částic. místo toho se týká síly vazby držící částice k kola. Kolo se silnějším vazbou má obvykle delší životnost. Měkčí pouto je navrženo tak, aby se rozkládalo rychleji, aby se udržovala konzistentní řez, protože nová ostrá zrna nahradí opotřebovaná. Dopisy n, r, s a t specifikují tvrdost vazby, s písmeny, které přicházejí později v abecedě odkazující na těžší vazby. Obecně platí, že kolo s měkčí vazbou bude mít lepší výkon na tvrdém kovu, zatímco tvrdá vazba bude fungovat lépe na měkčím kovu.

Struktura ze skleněných vláken a design na broušení poskytuje výztuž, rigiditu a vynikající broušení schopnosti. Všechna brusná kola Weiler přicházejí s trojnásobným sklonem vlákna, která poskytuje další podporu a sílu pro agresivní odstranění zásob. Naše značka tygřího výkonu broušení kol má vnější rozložení ze skleněných vláken, aby se umožnilo agresivní broušení od začátku bez období vloupání.

ŠTĚRK

Zrušení kola je rozhodující pro dodávku správného otěru. Měření štěrků se obecně pohybují od hrubé po jemné. Na broušeních kol Weiler Abrasives má hrubá štěrk hodnocení asi 24 a nejkrásnější štěrk. štěrk na zasekacích kol. má hodnocení asi 36. Výběr správné úrovně štěrku pro konkrétní aplikaci pomáhá zajistit dostatečnou mletí. Kurz Grit má lepší rychlost odstranění, zatímco jemnější štěrk vyžaduje během aplikace menší tlak a umožňuje lepší konečný povrch na obrobku.

Výběr broušení správné velikosti

Při výběru brusného kola by uživatelé měli zvážit dva primární faktory. průměr a tloušťka. Obě metriky ovlivňují použitelnost a výkon kola.

PRŮMĚR

Výběr průměru pro broušení obecně závisí na dostupném nástroji. Hlavním důvodem pro montáž průměru broušení k nástroji je bezpečnost. provoz nástroje by neměl nikdy překročit hodnocení otáček za abrazivní. Menší elektrárny mají tendenci fungovat při vyšších otáčkách než větší elektrické nářadí a návrh abraziv a štětců jim umožňuje splňovat stejné standardy. Běh kola s hodnocením pouze 8 500 ot / min na brusky, který pracuje při 13 000 ot / min.

Výběr správného průměru také zvyšuje bezpečnost, protože umožňuje použití správných stráží. Snaží se namontovat 6palcový abrazivu na 4.5palcový mlýnek vyžaduje odstranění ochranných stráží a spuštění brusky bez stráží by zvýšilo šanci na zranění operátora, pokud by abraziva selhala.

Životnost produktu je dalším faktorem při výběru průměru broušení. Kola s větším průměrem vydrží déle. Zejména v aplikacích, kde provozovatel musí provozovat broušení po trvalé období, může s použitím kola většího průměru zlepšit produktivitu snížením počtu, kolikrát musí operátor zastavit a vyměnit abrazivu.

Konfigurace pracovního prostoru a obrobku také ovlivňuje výběr průměru. Například operátor pracující ve stísněném prostoru nebo na složité oblasti obrobku si může vybrat mlýnek s malým 3palcovým kolem pro lepší přístup.

TLOUŠŤKA

Tloušťka broušení ovlivňuje jeho výkon a životnost kol. Naše broušení kola obvykle přicházejí s tloušťkou čtvrt palce. Toto měření dává našim kolům vynikající rovnováhu přesnosti, životnosti kol a řezané sazby při broušení.

K dispozici jsou také kombinované broušení a řezání kol s tloušťkou 1/8 palce. Tato kola umožňují broušení a vytváření řezů, které vyžadují tenčí kolo. Výhodou těchto tenčích kombo kol je to, že umožňují operátorovi provádět jak 90 stupňové řezy, tak i mělké broušení, aniž by museli měnit abrazivu použitý na volantu.

Aplikace broušení kol

Zatím jsme diskutovali o tom, jak různé typy kol a kompozice mohou ovlivnit výkon broušení. A prozkoumali jsme, jak výběr konkrétních průměrů kol a tloušťky může optimalizovat broušená kola pro specializované aplikace.

Nyní pojďme prozkoumat několik konkrétních aplikací, které vyžadují použití broušení kol a zvažte optimální specifikace kol pro každého.

- Svařovací práce s multipass: Pro práci na potrubí, tlakových nádobách a dalších kritických pro kvalitní svařovací operace budou operátoři pravděpodobně chtít kolo, jako je broušení potrubí Tiger Zirc. Toto kolo zahrnuje oxid zirkonia naplněnou keramicky s tloušťkou 1/8 palce pro přesnost a ovládání při broušení svařovací korálky v zkosení. Toto kolo nabízí průměry od 4 1/2 do 9 palců.

- Mechanizované svařování potrubí: Pro mechanizované svařování potrubí provozovatelé obecně potřebují tenčí kola, která jim umožňují rozdrtit korálek, aniž by se zkosily nebo kazily zkosení. Tiger Mech Wheel je ideálním řešením, které je určeno pro broušení a zastavuje se na Bevels J a K. Toto kolo zahrnuje oxid zirkonia naplněného keramičkou a tenkou tloušťku 3/32 palce, která umožňuje přesnost a konzistenci. Průměry 4 1/2 palce až 7 palců umožňují několik možností velikosti brusky, když zářezové mechanizované svary potrubí.

Partner s Weiler Abrasives pro vynikající broušení kol

Chcete-li vidět výhody vysoce kvalitních řešení pro kondicionování povrchu na vašem pracovišti, udělejte Weiler Abrasives váš důvěryhodný zdroj pro přenosná broušení kol. Jsme tu, abychom pomohli se všemi vašimi broušení.

Také jsme se oddělili od našich konkurentů s naším balíčkem hodnot a nabídli bezpečnostní školení pro bezpečné a správné používání kol a přímou podporu v terénu, která vám pomůže vyřešit vaše provozní výzvy a získat co největší produktivitu a zisk z vašeho broušení.

Povrchové brusné kolo

Na povrchové brusky, abrazivní brusné kotouč, který se točí při velmi vysoké rychlosti, odstraňuje materiál z povrchu obrobku, který je napájen proti kola. Jak se vyrábějí abrazivní kola a jaké jsou specifikace broušení? Pojďme se podrobně podívat na kolo povrchové brusky.

Co je to brusné kolo?

Broušení obsahuje abrazivní zrna vybrané velikosti držená pohromadě lepením. Kompletní objem brusného kola však není naplněn abrazivními zrny a lepením a to má za následek mezery mezi abrazivními zrny a lepením a nazývají se póry.

Abrazivní zrno na tvém broušení má jedinečnou kvalitu zvanou „Fribility“; Zmožitost je schopnost abrazivního zrna být zlomena pod těžkými řezacími silami, aby se zlepšila jeho schopnost řezat.

Vaším cílem použití broušení jako nástroje je získat vysoce kvalitní povrchovou úpravu, přesnost geometrické přesnosti (až do 0.0025 mm tolerance) a jeho schopnost brousit tvrdé povrchy, karbid a keramiku. Výkon vašeho broušení z hlediska rychlosti odstraňování materiálu a povrchové úpravy závisí na typu a velikosti abrazivních zrn, typu spojovacího materiálu a pórů nebo prázdného prostoru mezi abrazivním a spojovacím materiálem. Pojď, pojďme zvažovat každý z následujících faktorů.

- Typ abraziva

- Velikost zrn

- Typ vazby

- Stupeň kola

- Struktura kola

Typ abraziv

Abrasivy jsou dvou typů. přirozené a vyráběné, však kvůli nečistotům se nepoužívají přírodní abraziva.

Populárně používaná vyráběná abraziva jsou oxid hlinitý, křemíkový karbid, diamant a kubický nitrid boru.

Můžete použít broušená kola oxidu hlinitého, křemíkového karbidu, nitridu kubického boru a diamantu jako pod:

| Typ abraziva | Tvrdost Knoopu | Typické použití |

| Oxid hlinitý. | 2100 HK | Tažné materiály, jako je ocel a jiné materiály s vysokou slitinou. Lze použít také pro litinu. |

| Křemíkový karbid. | 2400 HK | Litina, hliník, měď a mosazi. |

| Kubický nitrid boru. | 5000 HK | Kabelové oceli a cementované karbidy. |

| Diamant (syntetický nebo poly krystalický diamant). | 6000 HK | Sklo, keramika a cementované nástroje karbidu. |

Velikosti zrn

Velikost zrna nebo štěrku vašeho brusného kola ovlivňuje rychlost odstraňování materiálu a povrchovou úpravu a velikost zrn se pohybuje od 8 do 600 (8 je hrubé a 600 je velmi jemné).

Velikost zrna broušeného kola řídí možné množství hloubky řezu. Větší velikost zrna vyčnívá více na okraji obvodu nebo obličeje, což má za následek vyšší hloubku řezu a menší zrna vyčnívá méně, což vede k nižší hloubce řezu. Proto je velikost čipu v případě kol menší velikosti zrna v pořádku.

Nahoře: Broušení kol s různými velikostmi zrn.

Velikost zrn na broušení je klasifikována jako hrubá 8-30, střední 30-60, jemná 70-180 a velmi jemná 200-600. Rychlost odstraňování materiálu bude více pro vaše brusné kolo s hrubými abrazivami a méně pro kolo s jemnými abrazivami; Také broušení kol s jemnými nebo velmi jemnými abrazivami dává lepší povrch ve srovnání s broušenými koly se středními nebo hrubými zrny. Dále byste měli používat brusná kola s hrubými zrny pro měkký materiál a broušení s jemnými zrny pro tvrdý materiál.

Typ vazby

Vazba je materiál používaný pro společně abrazivní zrna v broušení; Používání spojovacích materiálů jsou vitrifikované vazby, silikátová vazba, gumová vazba, rezinoidní vazba a kovová vazba.

Vitrified Bond (V). Většina vašich brusných kol používaných v průmyslových odvětvích je vitrifikované vazby a je to kombinace jílu a keramiky. Vaše brusné kolo s vitrifikovanou vazbou má dobrou sílu, tepelnou stabilitu a může běžet až 2000 metrů za minutu; Je to inertní olej a voda a je dobré pro mokré broušení.

Silikátové vazby-vaše broušení s křemičitannou vazbou má silikát sody a používá se pro mletí, kde se má teplo generované broušením udržovat na minimu, jako je mletí tvrzeného materiálu nástroje.

Resinoidní vazba (B)-vaše rezinoidní broušená kola používají termosetovou pryskyřici jako vazbu a používají se pro dokončovací operace a jako mezní kola.

Vaše kola z gumového vazby (R) se používají hlavně pro odřezaná kola a jsou flexibilní.

Shellac Bond (E). Vaše broušení kola s Shellac Bond má vysokou pevnost, nízkou rigiditu a používají se pro dokončovací operace; Také produkuje menší teplotu při broušení než vitrifikovaná vazba.

K broušení diamantu a kubického borského nitridu se používá vaše broušení kovové vazby (M).

Stupeň kola

Stupeň vašeho brusného kola naznačuje sílu spojovacího materiálu s abrazivními zrnami a také to, jak pevně drží vazba abrazivní zrna. Stupeň vašeho broušení je také označován jako tvrdost kola. Stupeň broušení je označen abecedami A až Z; A označuje měkkou třídu; M označuje střední třídu a z označují tvrdou známku.

Pro broušení měkkých materiálů a broušení kol měkkých stupňů používáte drsné broušení pro broušení tvrdých materiálů; Také používáte tvrdý stupeň pro vysokou rychlost odstraňování materiálu (nízká povrchová úprava) a měkký stupeň pro nízkou rychlost odstraňování materiálu (vysoká povrchová úprava).

Struktura

Struktura vašeho brusného kola naznačuje množství prostoru nebo vzduchu mezi spojovacím materiálem a abrazivními zrny.

Struktura vašeho brusného kola je reprezentována čísly od 1 do 15, nižší čísla označují hustou strukturu a vyšší čísla otevřená struktura.

Používáte broušená kola s otevřenou strukturou pro vysokou rychlost odstraňování materiálu (měkký materiál a nízký povrch) a broušení kola s hustou strukturou pro nízkou rychlost odstraňování materiálu (tvrdý materiál a vysoký povrchový povrch).

Operační podmínky

Úspěch vašeho procesu broušení povrchu závisí na rychlosti broušení, práce nebo krmiva pro traverze, v krmení, chladicím kapalině, vyvážení a obvazu broušení kola.

Rychlost broušení kola je vyjádřena jako revoluce za minutu nebo metry za sekundu (periferní rychlost).

Pracovní rychlost je rychlost, při které se váš obrobku prochází přes periferii nebo obličej kola.

Poměr rychlosti kola k pracovní rychlosti je velmi důležitý pro váš proces broušení a je třeba udržovat správnou hodnotu.

Vyvážení broušení kol

Vibrace ve vašem povrchovém brusném stroji během procesu broušení jsou kritické z pohledu života kol a povrchové úpravy pracovního díla

Vzhledem k tomu, že broušení stroje se otáčí při vysokých otáčkách, může i mírně mimo vyrovnávací podmínky vést k vysokým vibracím a má za následek špatné povrchové úpravy, rychlejší opotřebení kola a může být dokonce nebezpečný pro operátora.

Na montážní přírubě tvého broušení jsou poskytovány váhy vyvážení. Musíte sestavit broušení, sklouznout na manu a položit ho na statický vyrovnávací stojan.

Proveďte statické vyvážení kola posunutím hmotností na montážní přírubě, dokud se kolo stazí v jakémkoli úhlu rotace.

Truing

Jakmile je kolo vyvážené, vezměte si ho na stroj a oblékněte jej, aby to bylo pravda. Opakujte proces statického vyvážení znovu.

Pokud máte zařízení pro dynamické vyvážení, můžete jej použít.

Porozumění broušením kol

Nejprve v řadě článků napsaných výhradně pro zákazníky bílé čepice poskytuje tento článek základní porozumění broušením kol, jejich konstrukci, jak si vybrat nejlepší kolo a jak může správná kombinace lepidla a abraziva udělat nebo rozbít práci.

Chcete.li se dozvědět více o tom, jak si vybrat správné abrazivní kolo pro jakoukoli úlohu, tipy na údržbu a osvědčené postupy bezpečnosti, podívejte se na výběr abrazivních kol a aplikace.

Co jsou broušení kol?

Abrazivní kolo vytváří vysoce kvalitní povrch na povrchových materiálech, jako je ocel, sklo, měď, kámen, dokonce beton, s tvarem a rozměrem.

Abrazivní kolo je přesný řezací nástroj s abrazivním povrchem potaženým tisíci tvrdých ostrých zrn, které řezu, čip a rozdrcení kovu, oceli, mědi, litiny, nerezové oceli, kamenem, betonem a dalšími tvrdými materiály. Ostrá zrna jsou svázána speciálním lepidlem k podložce, obvykle ve tvaru kola.

Když se kolo otáčí na brusky, kolo „rozdrtí“ povrch, což způsobí, že se ostrá zrna kola odtrhne a odhaluje nové ostré hrany. Když se zrna opotřebovává, spadnou z spojované podložky a na jejich místě odhalují ostřejší nová zrna. Když se zrna rozpadla, povrchový materiál je odstraněn v malých žetonech nebo tenkých stuhách. Proces pokračuje, dokud není dosaženo požadované povrchové úpravy.

K dispozici v široké škále typů, tvarů, vzorů, velikostí a abraziv, existuje několik faktorů, které je třeba zvážit při výběru abrazivního kola.

Typy broušení kol

Abrazivní kola přicházejí v různých tvarech a velikostech. Nejběžnější a snadno rozpoznatelný je rovné abrazivní kolo. Část jakéhokoli abrazivního kola, které provádí skutečné broušení, se nazývá „broušení.„Broušená tvář může být na středu kola, zapuštěna, pouze na okrajích, nebo být rozdělena do segmentů, navržená tak, aby nálevková maziva, která udržují chladné vybavení a materiály. Zde jsou nejběžnější typy kol.

Pět primárních typů abrazivních zrn

Podívejme se na čtyři hlavní typy zrn používaných na abrazivních kolech. Ty lze také smíchat pro specifické aplikace a výkon.

Zrna oxidu hliníku jsou tvrdá a tvrdě odolná; Po prudkém a rychlém počátečním řezu však zrna otupila a postrádala rozpětí roztoku a životnost jiných zrn. Dobré pro broušení kovů, jako je ocel, železo, slitiny bronzové, nerezové oceli a další železné kovy. Velká hodnota a nákladově efektivní s vynikající kvalitou a konzistentním výkonem.

Zirkonia Alumina zrna poskytují rychlé řezy, jsou velmi odolné vůči teplu, odolné proti sobě a dodávají rychlé, konzistentní broušení na oceli a nerezové oceli. Jsou také dobré pro vysokotlaké obrábění a broušení, protože tlak způsobuje, že se zrna rychle rozpadají a odhalují ostřejší okraje. Alumna zirkonia stojí více než oxid hliníku, ale trvá déle.

Keramická oxid hlinitá je novější abrazivní typ s mikro-zrnitým strukturou, která se rozpadne na menší kousky, což mu dává nejdelší provozní život ve středním až vysokém tlaku, generuje menší tření, což znamená, že zůstává chladnější, samozvalé, rychlé řez, rychlost, rychlost, rychlost řezu, a minimalizuje na vašem obrobku zabarvení tepla. Ideální pro těžko-žovivé kovy: obrněná ocel, titan, tvrdé slitiny niklu, nástrojová ocel a nerezová ocel.

Zrna křemíku karbidu jsou extrémně tvrdá, velmi ostrá, rychle řezaná, ale snadno se rozkládají pod vysokým tlakem. Těžší než oxid hliníku a všestranné pro broušení měkkých kovů, jako je hliník, měď nebo litina, stejně jako tvrdé materiály, jako je cementový karbid, kámen a beton.

Směs oxidu karbidu křemíku/hlinitý vytváří kolo pro broušení hliníku a dalších měkkých slitin. Tato zrna nabízejí rozšířené rozpětí života a rychlé a konzistentní sazby řezu.

Velikost štěrku/zrn

Štěrk nebo velikost zrna, sahá od hrubé po jemné. a je označen číslem zobrazeného na štítku abrazivního kola, tím větší je číslo štěrku, tím menší je zrno a jemnější povrch. Velká/hrubá zrna broušená větší čipy, což má za následek drsnější povrch.

Bavický materiál/matice

Vazba (někdy nazývaná matice) je „lepidlo“, které drží klíčové prvky na broušení. abrazivní zrna. Vazby pomáhají určit typ, vlastnosti a výkon broušení. Čím silnější je vazba, tím delší zrna dodržují kolo. To znamená, že někdy slabší pouto je lepší volbou při řezání silných a tvrdých kovů, které potřebují horečská abrazivní zrna břitvy.

-

Vitrifikováno: (v) Vyrobeno z jílů a tavitelných materiálů. Není náchylný k vodě, oleji, kyselinám nebo teplotním změnám. Ideální pro projekty s vysokým odstraňováním zásob a přesné broušení.

Bezpečnost broušení kol. Osvědčené postupy

- Vždy noste ochranné bezpečnostní brýle nebo obličejový štít s čočkami odolnými vůči nárazům a bočními stránkami.